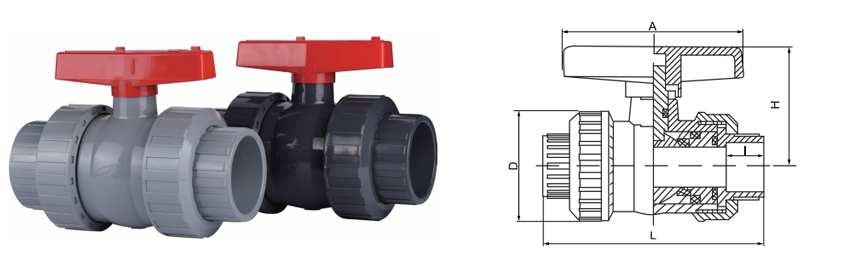

A kémiai ellenálló szelepek kritikus szerepet játszanak az ipari alkalmazásokban, ahol korrozív folyadékok vannak jelen. Ezeket a speciális szelepeket a szerkezeti integritás és a működési hatékonyság fenntartása érdekében úgy tervezték, hogy agresszív vegyi anyagoknak kitéve, és nélkülözhetetlenné teszik azokat olyan iparágakban, mint a lítiumfeldolgozás, a vegyi gyártás és a szennyvízkezelés. A rendelkezésre álló különféle anyagok közül az UPVC (szagtalanított polivinil-klorid) és a CPVC (klórozott polivinil-klorid) kivételes kémiai rezisztencia tulajdonságaik és költséghatékonyságuk miatt a fém alternatívákhoz képest vezető választásként alakult ki.

Az UPVC vagy CPVC szelepek kiválasztását a kémiai alkalmazásokhoz számos olyan kényszerítő előny hajtja, amelyek a hagyományos fémszelepeknél jobbá teszik őket. Mindenekelőtt ezek a hőre lágyuló anyagok figyelemre méltó inertitást mutatnak, amikor a korrozív anyagok széles skálájának vannak kitéve, ideértve az erős savakat, az alkálistát és az oldószereket, amelyeket általában a lítiumfeldolgozásban és a vegyi gyártásban tapasztaltak. Ez a nem reaktív természet kiküszöböli a fémszelepeket sújtó galvanikus korrózió kockázatát, jelentősen meghosszabbítva a teljes csöves rendszer élettartamát.

Kémiai ellenállásukon túl az UPVC és a CPVC szelepek jelentős gyakorlati előnyöket kínálnak. Könnyű felépítésük megkönnyíti a könnyebb kezelést és a telepítést a nehézfémek szelepeihez képest, csökkentve a munkaerőköltségeket és a telepítési időt. Ezeknek a műanyag szelepeknek a sima belső felületei minimalizálják a turbulenciát és a nyomáscsökkenést, javítva a folyadék áramlását. Ezenkívül ezek az anyagok kiváló dielektromos tulajdonságokat biztosítanak, így ideálisak azokhoz az alkalmazásokhoz, ahol elektromos szigetelés szükséges. Karbantartási szempontból ezeknek a műanyagoknak a nem tapadási felülete megakadályozza a méretezést és a felhalmozódást, csökkentve a tisztítási követelményeket és az állásidőt.

1.2 Főbb különbségek az UPVC és a CPVC szelepek között

Míg az UPVC és a CPVC számos jótékony tulajdonsággal rendelkezik, a megfelelő szelep kiválasztásához elengedhetetlen a megkülönböztető jellemzők megértése. Az alapvető különbség molekuláris szerkezetükben rejlik - a CPVC további klórozási folyamaton megy keresztül, amely javítja annak termikus stabilitását és kémiai ellenállását. Ez a módosítás számos olyan teljesítményváltozást eredményez, amelyeket a mérnököknek figyelembe kell venniük, amikor meghatározzák a szelepeket az egyes alkalmazásokhoz.

A hőmérsékleti tolerancia az egyik legjelentősebb megkülönböztetőt képviseli ezen anyagok között. A standard UPVC szelepek általában 60 ° C -ig tartják a szerkezeti integritásukat, míg a CPVC szelepek megbízhatóan működhetnek 93 ° C (200 ° F) hőmérsékleten. Ez teszi a CPVC -t a forró vegyi anyagokat vagy a Steam alkalmazásokat érintő folyamatok előnyben részesített választásává. A mechanikai szilárdság szempontjából a CPVC általában magasabb nyomást és jobb ütközési ellenállást kínál megemelkedett hőmérsékleten, mint az UPVC.

A kémiai ellenállásprofilok a két anyag között is változnak. Míg mindkettő a korrozív anyagok széles skálájának ellenáll, a CPVC magasabb hőmérsékleten mutat be kiváló teljesítményt bizonyos vegyi anyagokkal. Például a CPVC fenntartja a jobb ellenállást a koncentrált savakkal és az oxidáló szerekkel szemben, ha a maximális hőmérsékleti küszöbérték közelében működik. Az UPVC azonban sok, közepes hőmérsékleten történő kémiai alkalmazás esetén tökéletesen megfelelő ellenállást biztosít alacsonyabb költséggel.

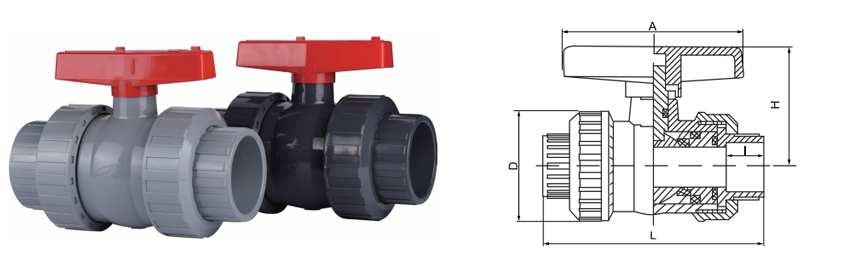

| Jellemző | UPVC szelep | CPVC szelep |

| Maximális hőmérséklet | 60 ° C (140 ° F) | 93 ° C (200 ° F) |

| Kémiai ellenállás | Kiváló a legtöbb sav és lúg számára mérsékelt hőmérsékleten | A forró vegyi anyagok és az oxidáló szereknél jobb |

| Költség | Gazdaságosabb | 20-30% magasabb költség |

| Nyomásértékelés | 150 psi max | 200 psi max |

| Telepítés megkönnyítése | Könnyebben vágható és csatlakozhat | Speciális oldószer -cementeket igényel |

| UV -ellenállás | Szegény, védelmet igényel | Kissé jobb, de még mindig védelmet igényel |

Az ipari alkatrészek hatékony tartalmi stratégiája megköveteli, hogy megcélozza a konkrét, magas intenzív keresési lekérdezéseket, amelyeket a potenciális ügyfelek használnak a megoldások kutatásakor. A következő öt hosszú farkú kulcsszavak értékes lehetőségeket képviselnek a képzett forgalom vonzására, miközben viszonylag alacsony a versenyre:

A legjobb UPVC szelepek a lítium akkumulátor gyártásához - A gyorsan növekvő lítium-ion akkumulátoripar mérnökei és beszerzési szakemberei, akiknek megbízható folyadékkezelő megoldásokra van szükségük a korrozív elektrolitokhoz. CPVC kémiai szelepek magas hőmérsékletű alkalmazásokhoz - Az UPVC hőmérsékleti határértékeit meghaladó forró folyamatfolyamokkal foglalkozó vegyiüzem -üzemeltetők igényeinek kielégítése. Különbség az UPVC és a CPVC szelepek között a vegyiparban - Az összehasonlító kutatások elvégzését végző szakemberek az anyagválasztási döntések meghozatala előtt. Hogyan válasszuk ki a jobb szelepet a lítium -feldolgozó üzemekhez - Útmutatást nyújt a nagyon reaktív lítiumvegyületekkel és oldószerekkel dolgozó rendszertervezők számára. Kémiai ellenálló szelep-karbantartási tippek az UPVC/CPVC rendszerekhez - Gyakorlati tanácsokat nyújt a karbantartó csapatok számára, amelyek a szelepszolgáltatási élettartamot korrozív környezetben kívánják meghosszabbítani.

Ezek a kulcsszavak optimális egyensúlyt hoznak a keresési mennyiség és a verseny között, miközben közvetlenül kapcsolódnak a kémiai ellenálló szeleprendszereket meghatározó, megvásárló vagy fenntartó szakemberek információs igényeihez. A tartalom létrehozásával ezen feltételek körül felhatalmazhatjuk a hatalmat ebben a résben, miközben vonzza a nagyon célzott látogatókat, akik valószínűleg vezetőkké vagy ügyfelekké alakulnak.

A lítium akkumulátor gyártási folyamata egyedi kihívásokat jelent a folyadékkezelő rendszerek számára, az elektrolitok és egyéb vegyi anyagok rendkívül korrozív jellege miatt. Az UPVC szelepek az iparban előnyben részesített megoldássá váltak, mivel a kiváló kémiai ellenállást és a költséghatékonyságot és a könnyű telepítést kombinálják. A lítium-ion akkumulátorokban használt elektrolit-oldatok általában lítiumsókat tartalmaznak szerves oldószerekben, amelyek gyorsan lebomlanak az inkompatibilis anyagokat.

2.1 Az UPVC szelepek legfontosabb jellemzői a lítium -feldolgozásban

A lítium akkumulátor előállításához tervezett UPVC szelepeknek számos kritikus teljesítménykritériumnak meg kell felelniük. Az anyagnak a szerves savakkal és a szerves oldószerekkel szembeni releváns ellenállása ideális az akkumulátor elektrolitok kezeléséhez. A fémekkel ellentétben, amelyek szennyezik az érzékeny kémiai folyamatokat, az UPVC fenntartja a tisztaságot azáltal, hogy megakadályozza a fémionok kimosódását a folyamatáramba. A szelepek sima belső felületei megakadályozzák a részecskék felhalmozódását, amely egyébként minőségi problémákat okozhat az akkumulátor előállításában.

A lítium alkalmazásokhoz speciális UPVC szelepek gyakran olyan tulajdonságokat tartalmaznak, mint a membrán tömítések, hogy megakadályozzák az illékony szerves vegyületek szivárgását. Számos terv között szerepel az ESD (elektrosztatikus disszipatív) tulajdonságok, amelyek enyhítik a szikrák kockázatát a tűzveszélyes oldószereket kezelő környezetben. A gyártók sugárzás-stabilizált UPVC készítményeket is kínálhatnak olyan alkalmazásokhoz, ahol az UV-expozíció aggodalomra ad okot a tárolás vagy a kezelés során.

2.2 Általános alkalmazások a lítiumiparban

A lítium akkumulátor -gyártó üzemekben az UPVC szelepek több kritikus funkciót szolgálnak a gyártási folyamat során. Ezeket széles körben használják az elektrolit -töltő rendszerekben, ahol elengedhetetlen a korrozív folyadékáram pontos szabályozása. Az iszapkeverési folyamat, amely kombinálja az aktív anyagokat az oldószerekkel és kötőanyagokkal, az UPVC szelepekre támaszkodik, hogy szennyeződés nélkül kezelje a csiszoló és korrozív keverékeket.

Az akkumulátor növények hulladéksavkezelő rendszerei UPVC szelepeket használnak az elektród képződése során előállított savas melléktermékekkel szembeni ellenállásukhoz. Az akkumulátor kialakulása során szabályozó hűtőrendszerek UPVC alkatrészeket is alkalmaznak, mivel megbízhatóságuk van a víz/glikol keverékekben. Ezenkívül az UPVC szelepek fontos szerepet játszanak az oldószer-visszanyerési rendszerekben, ahol ellenállnak az agresszív szerves vegyi anyagoknak, például az NMP-nek (N-metil-2-pirrolidon).

CPVC kémiai szelepek magas hőmérsékletű alkalmazásokhoz

Amikor a kémiai folyamatok az UPVC képességein túl megnövekedett hőmérsékleteket foglalnak magukban, a CPVC szelepek kiváló alternatívát kínálnak, amely fenntartja a hőre lágyuló felépítés minden előnyeit, miközben fokozott hőteljesítményt kínál. A PVC CPVC -ként átalakító klórozási folyamat növeli az anyag üvegátmeneti hőmérsékletét, lehetővé téve a szerkezeti integritás fenntartását igényesebb termikus körülmények között.

3.1 A CPVC előnyei a magas hőmérsékleten

A CPVC kiváló hőstabilitása különösen értékessé teszi a kémiai növényekben, ahol a folyamatok 60 ° C és 93 ° C közötti hőmérsékleten működnek - egy olyan tartomány, ahol az UPVC meglágyul és meghibásodik. Ez a kibővített hőmérsékleti képesség az anyag kiváló korrózióállóságának feláldozása nélkül jön létre. A CPVC szelepek megőrzik mechanikai szilárdságukat ezen magasabb hőmérsékleten, biztosítva a megbízható működést a nyomás alatt álló rendszerekben.

Az anyag termikus tulajdonságai szintén hozzájárulnak a forró folyadékrendszerek csökkentett energiaveszteségéhez, mint a fémszelepek. A CPVC alacsonyabb hővezetőképessége azt jelenti, hogy kevesebb hőátadást jelent a környező környezetbe, javítva az energiahatékonyságot a hőmérsékleten szabályozott folyamatokban. Ezenkívül a CPVC hőtágulási együtthatója kiszámíthatóbb, mint sok fém, egyszerűsítve a csővezeték -rendszerek tervezését a hőmérsékleti ingadozások mellett.

3.2 Hol lehet használni a CPVC szelepeket a kémiai növényekben

A CPVC szelepek számos alkalmazást találnak a kémiai feldolgozó létesítményekben, ahol a hőmérséklet és a korrózióállóság kiemelkedően fontos. Különösen jól alkalmasak a forró savátviteli vonalakra, amelyek koncentrált kén-, sósavat vagy foszforsavat hordoznak megemelkedett hőmérsékleten. A kémiai szintézis folyamatokban a CPVC szelepek megbízhatóan kezelik a reaktív intermedierekeket és termékeket a termelés különböző szakaszaiban.

A gőzkondenzátum rendszerek gyakran használják a CPVC szelepeket, mivel ellenállnak mind az időszakos gőz expozíciójának termikus feszültségének, mind a kondenzált gőzök korrozív jellegének. A magas hőmérsékletű oldószer-feldolgozás, például a gyógyszerészeti vagy speciális kémiai termelésben, előnyei vannak a CPVC kompatibilitásának a szerves vegyületekkel megnövekedett hőmérsékleten. Az anyag jól teljesít a maró nátrium -hidroxid -oldatokban maradó szolgáltatási alkalmazásokban is.

Különbség az UPVC és a CPVC szelepek között a vegyiparban

Az UPVC és a CPVC szelepek közötti tájékozott választás megköveteli az összehasonlító teljesítményjellemzők alapos megértését a különféle működési paraméterek között. Noha mindkét anyag megosztja a hőre lágyuló felépítés alapvető előnyeit, különbségeik jelentősen befolyásolhatják a rendszer teljesítményét, a karbantartási követelményeket és a teljes tulajdonjog teljes költségét.

4.1 Anyagösszetétel és teljesítmény

Molekuláris szinten a CPVC körülbelül 30% -kal több klórot tartalmaz, mint a szokásos UPVC, a polimerizációs klórozási folyamat miatt. Ez a kiegészítő klór -tartalom számos fontos módon megváltoztatja az anyag tulajdonságait. A megnövekedett klóratomok akadályozzák a polimer lánc mobilitását, növelve az anyag üvegátmeneti hőmérsékletét és javítva annak hő -torzító ellenállását.

A klórozási folyamat befolyásolja az anyag kémiai ellenállás profilját is. Míg mindkét anyag a korrozív vegyi anyagok széles spektrumának ellenáll, a CPVC általában jobb teljesítményt mutat bizonyos oxidáló szerek és aromás szénhidrogének ellen emelkedett hőmérsékleten. Számos ásványi sav és mérsékelt hőmérsékleten lúg esetén azonban az UPVC összehasonlítható ellenállást biztosít alacsonyabb anyagköltség mellett.

4.2 Költség vs. teljesítmény -elemzés

Az UPVC és a CPVC közötti döntés gyakran a kezdeti költségek hosszú távú teljesítménykövetelményeivel való kiegyensúlyozásával jár. Míg a CPVC szelepek általában 20-30% -os árat adnak az összehasonlítható UPVC modellekhez képest, ezt a kiegészítő beruházást az igényes alkalmazások meghosszabbított élettartama igazolhatja. Az alábbi táblázat részletes összehasonlítást nyújt a költségekkel szemben a teljesítmény tényezőinek:

| Tényező | UPVC szelep | CPVC szelep |

| Kezdeti költség | $ (Leggazdaságosabb) | $$ (20-30% -kal magasabb) |

| Élettartam korrozív szolgálatban | 5-7 év tipikus | 8-10 év tipikus |

| Karbantartási gyakoriság | Alacsony | Mérsékelt (a magasabb hőmérséklet befolyásolhatja a pecséteket) |

| Hőmérsékleti korlátozások | Megkövetelheti a cserét, ha a folyamat hőmérséklete növekszik | Befogadja a legtöbb folyamat hőmérsékletét |

| A tulajdonjog teljes költsége | Alacsonyabb a mérsékelt hőmérsékleti alkalmazásokhoz | Jobb érték a magas tempós alkalmazásokhoz |

Az anyagok közötti választásnak nemcsak a jelenlegi igényeket, hanem a jövőbeni folyamatváltozásokat is figyelembe kell vennie. A CPVC szélesebb hőmérsékleti tartománya nagyobb rugalmasságot biztosít, ha a folyamatfeltételek megváltozhatnak, elkerülve a költséges rendszer utólagos felszerelését. A stabil, közepes hőmérsékleti alkalmazások esetében azonban az UPVC gyakran a legköltséghatékonyabb megoldást jelent.

Hogyan válasszuk ki a jobb szelepet a lítium -feldolgozó üzemekhez

A lítiumfeldolgozó alkalmazások optimális szelep -megoldásának kiválasztásához több műszaki és operatív tényező gondos mérlegelése szükséges. A lítiumvegyületek rendkívül reakcióképes jellege, az akkumulátor előállításában használt korrozív elektrolitokkal kombinálva, kihívást jelentő környezetet teremt, amely speciálisan tervezett szelep oldatokat igényel.

5.1 lépésről lépésre a kiválasztási útmutató

Kémiai kompatibilitási értékelés : Összeállítsa az összes vegyi anyag teljes listáját, amelyben a szelep érintkezik, beleértve a koncentrációt és a hőmérsékleti tartományokat. A kompatibilitás ellenőrzéséhez forduljon az UPVC és a CPVC kémiai ellenállási táblázatainak. Különös figyelmet fordítson a lítium -elektrolitokban használt szerves oldószerekre. Hőmérsékleti profil értékelése : Határozza meg a szelep maximális és minimális hőmérsékletét a normál működés és a tisztítási/sterilizálási ciklusok során. Ne felejtse el, hogy a hőmérsékleti tüskék a folyamat során felmerülhetnek a normál működési tartományoknál. Nyomásigény -elemzés : Számítsa ki a rendszer működési és potenciális túlfeszültség -nyomását. Míg mind az UPVC, mind a CPVC jó nyomásminősítéssel rendelkezik, ellenőrizze, hogy a kiválasztott anyag képes -e kezelni a csúcsnyomást a legmagasabb üzemi hőmérsékleten. Áramlási jellemzők megfontolása : Értékelje az áramlási sebességeket, a viszkozitást és a folyadékban lévő részecskék tartalmát. Válassza ki a szeleptípusokat (golyó, membrán, pillangó), amelyek optimális áramlási szabályozást biztosítanak, minimális nyomáseséssel az adott alkalmazáshoz. Szabályozási megfelelési ellenőrzés : Győződjön meg arról, hogy a kiválasztott szelepek megfelelnek az összes alkalmazandó iparági előírásoknak és előírásoknak, különösen a lítium akkumulátorok gyártására, ahol a biztonsági és tisztasági előírások szigorúak.

5.2 Általános elkerülendő hibák

Számos buktató gyakran aláássa a szelepválasztást a lítium és a kémiai feldolgozási alkalmazásokban. Az egyik kritikus hiba a fémszelepek meghatározása, amelyek kizárólag a nyomás/hőmérsékleti besorolásokon alapulnak anélkül, hogy figyelembe vennék a kémiai kompatibilitást. Még a korrózióálló fémek, például a rozsdamentes acél, a lítium-feldolgozási környezetben is gyorsan meghibásodhatnak.

Egy másik gyakori hiba, hogy figyelmen kívül hagyjuk a hőtágulás hatásait a műanyag szeleprendszerekben. A fémekkel ellentétben a hőre lágyuló műanyagok jelentősen bővülnek a hőmérséklet -növekedéssel, megfelelő támogatást és rugalmas kapcsolatokat igényelve a stressz felhalmozódásának megakadályozása érdekében. A mérnökök néha alábecsülik a műanyag szelepek megfelelő telepítési technikáinak fontosságát, különös tekintettel a helyes oldószer -hegesztési eljárásokra és a CPVC illesztések megfelelő gyógyítási idejére.

Talán a legfontosabb, hogy sok létesítmény a szelepek kiválasztásának hibáját követi el, csak a kezdeti költségek alapján, nem pedig a teljes életciklus költsége alapján. Noha az UPVC szelepek kezdetben gazdaságosabbnak tűnhetnek, a CPVC jobb hosszú távú értéket kínálhat az UPVC hőmérsékleti határaihoz közeledő alkalmazásokban, ahol korai meghibásodást okozhat.

Kémiai ellenálló szelep-karbantartási tippek az UPVC/CPVC rendszerekhez

A megfelelő karbantartási gyakorlat elengedhetetlen a kémiai ellenálló szeleprendszerek élettartamának és megbízhatóságának maximalizálásához. Míg az UPVC és a CPVC szelepek általában kevesebb karbantartást igényelnek, mint a fém társaik, az alapvető gondozás elhanyagolása korai meghibásodásokhoz, szivárgáshoz vagy folyamatszennyezéshez vezethet.

6.1 Rutin ellenőrzési gyakorlatok

Az átfogó ellenőrzési program végrehajtása azonosíthatja a lehetséges problémákat, mielőtt működési problémákat okoznának. A havi vizuális ellenőrzéseknek meg kell vizsgálniuk a stressz repedés jeleit, különösen a csatlakozási pontok és a működési mechanizmusok körül. A elszíneződés vagy a felszíni őrület a kémiai támadást vagy az UV lebomlását jelezheti, amely figyelmet igényel.

Az operatív tesztelésnek ellenőriznie kell a megfelelő szelep funkciót a teljes mozgási tartományán keresztül, ellenőriznie kell az anyag lebomlását vagy felhalmozódását jelző merevség vagy kötés. Ellenőrizze a tömítéseket és a tömítéseket rendszeresen, mivel ezek az alkatrészek gyakran meghibásodnak, mielőtt maga a szeleptest. A kritikus alkalmazásokhoz vegye figyelembe a periodikus ultrahangos vastagságvizsgálatot az anyagveszteség nyomon követése érdekében.

Alaposan dokumentálja az összes ellenőrzést, megjegyezve a korábbi feltételekhez képest változást. Ez a történelmi adatok segítenek azonosítani a kérdések kidolgozását és a megelőző karbantartás megtervezését. Különös figyelmet fordítson a magas hőmérsékleten működő szelepekre, mivel a hőciklus felgyorsíthatja az anyag fáradtságát a műanyag alkatrészekben.

6.2 A közös problémák hibaelhárítása

Az UPVC és a CPVC szeleprendszerek megfelelő karbantartása esetén is bizonyos jellegzetes problémák merülhetnek fel. A szelepszárak vagy tömítések szivárgása gyakran idővel alakul ki, általában az elasztomer komponensekbe beállított kompressziós. Kisebb szivárgások esetén a csomagoló anya meghúzása ideiglenes megoldást kínálhat, de a tömítés cseréje az egyetlen állandó javítást kínálja.

Az elzáródások előfordulhatnak olyan szelepekben, amelyek kezelik a kagylókat vagy oldatokat, amelyek kristályosodhatnak vagy polimerizálódhatnak. A kompatibilis oldószerekkel történő rendszeres öblítés segít megelőzni a felhalmozódást. A meglévő akadályok esetén kerülje el a túlzott erőt az elakadt szelepek üzemeltetése során, mivel ez károsíthatja a műanyag alkatrészeket. Ehelyett a letét típusának megfelelő szelíd hőt (CPVC -hez) vagy vegyi tisztítást alkalmazzon.

A stressz repedés a műanyag szelepek egyik legsúlyosabb meghibásodási módját képviseli. Ez általában a magas mechanikus stressz pontjain alapul, és az anyagon keresztül terjed. A megelőzés magában foglalja a megfelelő telepítést a maradék feszültségek minimalizálása és az inkompatibilis vegyi anyagok kitettségének elkerülése érdekében, amelyek felgyorsíthatják a környezeti stressz repedését.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com